점도에 대한 주관적 인식 외에도, 물질의 흐름 거동은 적절한 장치(점도계, 레오미터)를 사용하여 측정함으로써 결정될 수 있습니다. 다양한 흐름 거동을 설명하기 위해 중요한 유변학적 용어가 먼저 정의됩니다. 필요한 관계는 이른바 뉴턴 유체의 두 판 모델을 사용하여 설명될 수 있습니다. 이를 위해 기하학적 및 물리적으로 측정된 변수들이 서로 관련되어 다음과 같이 표현될 수 있습니다:

면적 A인 두 판 사이에 유체가 놓입니다. 판들은 거리 d만큼 떨어져 있습니다. 유체는 상부 판과 평행하게 두 판 사이에서 얇은 층(라멜라)으로 정신적으로 나누어집니다. 상부 판이 힘 F에 의해 하부 판에 평행하게 속도 v로 움직이면, 상부 판 근처의 유체는 하부 판 근처의 유체보다 훨씬 높은 속도로 움직입니다. 유체 라멜라 사이에 (선형) 속도 구배가 형성됩니다. 이러한 관계를 정량화하기 위해 여러 변수들을 고려하고 서로 관련시킵니다. 마지막으로, 점도의 정의는 이 고려에서 비롯됩니다.

전단 응력 은 재료를 움직이기 위해 필요한 힘 F를 면적 A로 나눈 값입니다. 다른 흐름 저항을 가진 재료는 같은 속도로 재료를 움직이기 위해 다른 힘이 필요합니다. 면적이 작을수록, 같은 속도로 재료를 움직이기 위해 필요한 힘이 낮아지고, 그 반대의 경우도 마찬가지입니다. (예: 넓은 브러시 대 좁은 브러시로 페인트 칠하기).

= F/A

전단 속도 (이전에 D로 알려짐)는 속도 v를 거리 d로 나눈 비율입니다. 같은 속도로 재료를 적용(코팅)하지만 다른 필름 두께로 적용하면 다른 전단 속도가 나타납니다. 코팅 두께가 낮을수록 전단 속도가 높아지고 그 반대의 경우도 마찬가지입니다.

= v/d

점도는 전단 응력 과 전단 속도

의 비율로 정의됩니다. 그것은 흐름에 대한 저항의 척도입니다. ƞ =

/

뉴턴 유체는 응력에 관계없이 그 점도가 항상 동일하다는 것이 특징입니다. 그 점도는 물질 상수입니다(두 판 모델 참조).

뉴턴 유체의 장점은 점도에 따라 좋은 흐름과 좋은 기판 젖음을 결합하는 것입니다. 단점은 수직 표면에서의 흘러내림 경향과 고체 성분(안료, 충전제)이 함유된 제형의 저장 안정성 감소(침전)입니다.

유변학 첨가제는 뉴턴 유체의 단점을 피하는 데 사용될 수 있습니다. 이들은 의사 플라스틱 또는 틱소트로픽과 같은 변형된 흐름 거동으로 이어집니다.

실제로, 설명된 단점으로 인해 뉴턴 유체의 흐름 거동은 종종 원하지 않습니다. 대신, 구조적 점성 거동이 이러한 단점을 보상할 수 있습니다.

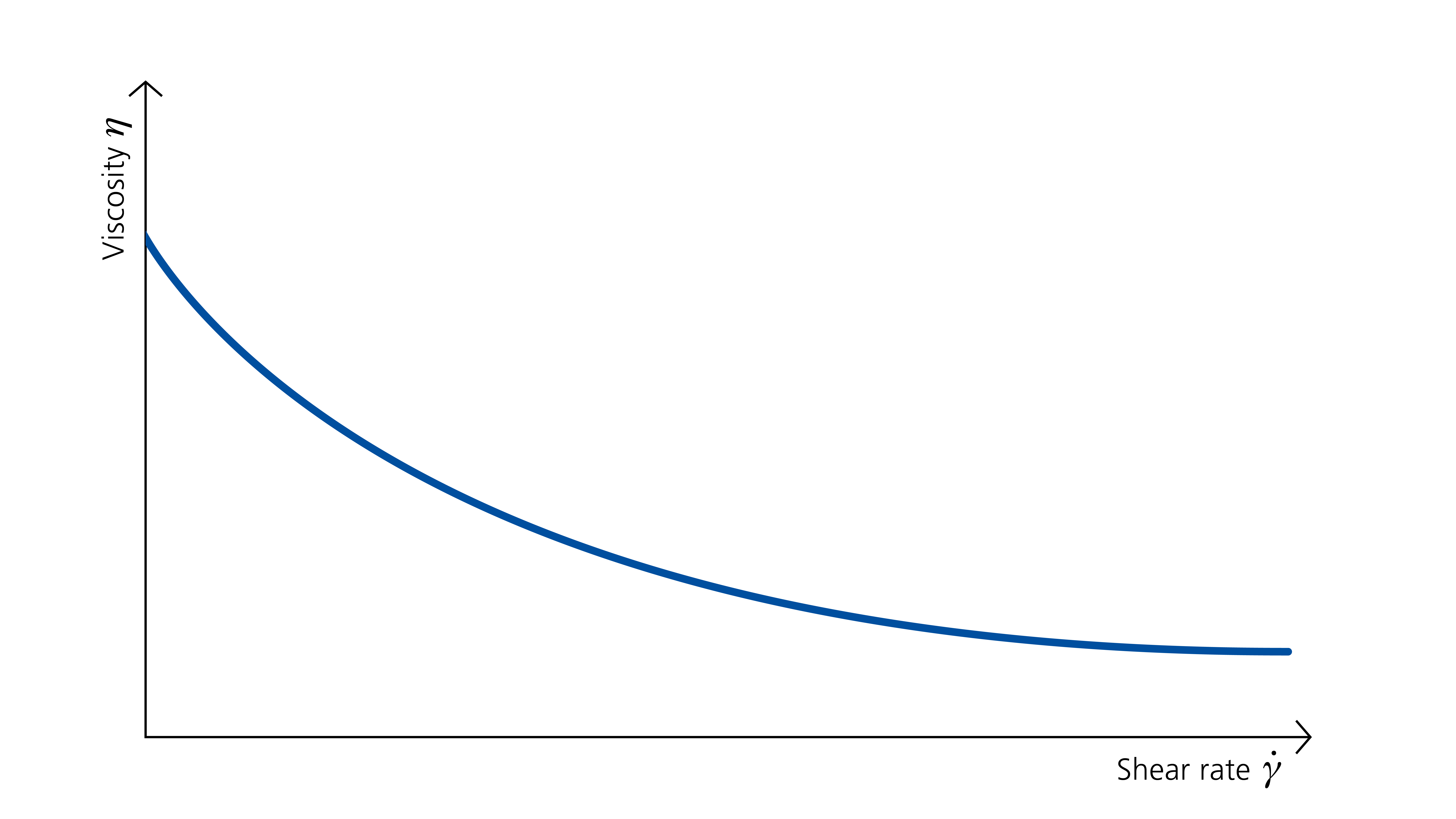

구조적 점성 - 또한 의사 플라스틱이라고 불리는 - 흐름 거동의 특징은 휴식 상태(저장)에서 높은 점도를 가지며, 전단 응력이 증가함에 따라 점도가 감소(전단 얇아짐)하고 전단 응력이 감소함에 따라 즉시 다시 구축됩니다.

틱소트로픽 흐름 거동 역시 전단 얇아짐입니다. 그러나 전단 응력이 제거된 후, 점도는 시간 지연으로 다시 구축됩니다.

첨가제의 용량과 제형의 고형물 함량은 구조 형성 속도에 영향을 미칩니다(더 높을수록 더 빠름).

전단 얇아짐을 나타내는 물질에 대한 특별한 특징은 항복점의 형성입니다. 이 경우, 물질의 내부 구조가 강해서 응용된 힘에도 불구하고 흐름이 발생하기 전에 물질이 변형됩니다. 응용된 힘이 내부 구조를 파괴할 만큼 충분히 강해야 흐름이 시작됩니다.

지금까지 설명된 흐름 거동은 대부분 실제로 발생하며 전단 얇아짐 거동을 나타냅니다. 반면에, 전단이 증가함에 따라 점도가 증가하는(전단 두껍게 되는) 이른바 다이라탄트 흐름 거동은 훨씬 더 드물게 발생합니다. 이의 예로는 고충전 서스펜션이나 더 높은 분자량의 액체 폴리머가 있습니다.

물질의 유변학적 흐름 거동을 특성화하기 위해서는 전단 속도에 따른 점도를 평가하는 것이 일반적입니다. 결과는 다음 응용에 대해 많은 관련 속성을 얻을 수 있는 점도 곡선입니다. 또한 전단 속도에 따른 전단 응력을 나타내는 흐름 곡선도 있습니다. 흐름 곡선은 생산 중 및 적용 중에 높은 전단 속도에서의 거동을 평가하는 데 특히 중요합니다.

점도와 흐름 거동은 대부분 전단 속도에 의존하기 때문에, 실제로는 전단을 저, 중, 고 전단 범위의 세 가지 중요한 범위로 나눕니다. 대부분의 재료가 전단 얇아짐 거동을 나타내기 때문에, 전단 속도(단 하나의 전단 속도에서만)에서 단일 점도 값을 제공하는 것은 완전한 흐름 거동을 특성화하는 데 충분한 정보를 제공하지 않습니다. 따라서 더 정확한 진술을 위해서는 관련 전단 속도 범위가 고려되거나 전체 프로파일이 어떻게 보이는지 고려하는 것이 필수적입니다.

저 전단 범위에서 측정된 값은 저장 중(저장 안정성/침전 거동) 및 적용 후(흘러내림 저항 및 레벨링)의 재료 특성을 특성화합니다.

중 전단 범위에서 측정된 값은 이른바 캔 내 점도, 즉 컨테이너 내에서 손으로 적당히 저어줄 때 재료의 점도를 특성화합니다. 점도에 대한 품질 관리는 일반적으로 이 범위에서 수행됩니다.

고 전단 범위에서 측정된 값은 적용 및 생산 및 충전 중 재료의 점도를 특성화합니다.

실제로는 두 배합물(예: 코팅제)이 유사한 점도 행동에도 불구하고 현저하게 다른 적용 특성(예: 침전 행동 및 처짐 저항성)을 가질 수 있는 것이 더 일반적입니다. 액체 재료에서는 유변학 첨가제를 사용하여 탄성 특성도 달성할 수 있습니다. 이러한 첨가제는 스프링의 탄성 회복 행동과 비교할 수 있습니다. 탄성 특성은 휴식 상태(무스트 상태)에서 형성되는 내부 구조(예: 수소 결합으로 인한)에서 비롯됩니다. 실제로, 이 탄성 구성 요소들은 좋은 저장 안정성을 달성하고, 개선된 처짐 저항성 및 최적화된 효과 안료의 방향성을 위한 결정적인 장점입니다.

이러한 장점들은 저점도 시스템의 배합에서 특히 분명하게 나타납니다. 뉴턴 유체는 점성 특성만을 나타내므로 장기간 저장 안정성을 달성할 수 없습니다. 점성 및 탄성 특성의 결합을 점탄성이라고 합니다. 측정 관점에서 점탄성 특성은 탄성(저장 모듈러스 G') 및 점성(손실 모듈러스 G'') 구성 요소를 결정하는 진동 측정을 통해 확인할 수 있습니다. 이 두 값의 비율은 본질적으로 배합물의 특성을 결정합니다.

On this website we use cookies and similar functions to process end device information and personal data. The processing is used for purposes such as to integrate content, external services and elements from third parties, statistical analysis/measurement, personalized advertising and the integration of social media. Depending on the function, data is passed on to up to 9 third parties and processed by them. This consent is voluntary, not required for the use of our website and can be revoked at any time using the icon on the bottom left.