除了上述的主观感知,物质的流动特性也可以通过适合的设备(黏度计、流变仪)进行测定。 为了能够描述不同的流体特性, 首先需要明确一些重要的流变术语。

第一组必要的关系可通过名为“牛顿双板”的模型进行解释。由此,将几何与物理测量变量进行关联,可表示为: 将流体夹在面积为A的双板之间,板与板间距为d。将流体假象为若干个平行于双板的薄层。如果上板在力F的作用以速度v平行于下板发生移动,则上板附近的流体也以相较于下板附近流体高得多的速度发生移动。然后在流体薄层之间建立(线性)速率梯度。

为了量化这些关系,需要指定若干个变量并将其相互关联,并最终得出黏度的定义。

剪切力是移动材料所需的单位面积上施加的力F。对于不同流动阻力的材料,需施加不同的力使得材料以相同的速度移动。面积越小,以相同速度移动材料所需的力也越小,反之亦然。(例如:用宽刷或窄刷上漆)。

= F/A

剪切率(以前称为D)是速度v与距离d的比。如果以相同的速度施工(涂覆)但厚度不同,就会得到不同的剪切率。 涂层厚度越低,剪切率越高,反之亦然。

= v/d

黏度的定义是剪切力与剪切率

的比,是流动阻力的度量单位。 ƞ =

/

牛顿流体的特点是,无论施加的剪切力如何变化,其黏度始终不变。该黏度为材料常数(参见双板模型)。

牛顿流体的优点是,黏度恒定,具有良好的流动性及基材润湿性。

而缺点是在垂直表面上容易产生流挂,并降低含固体组分(颜料、填料)配方的储存稳定性(沉降)。 流变助剂可避免牛顿流体的缺点,并可改变流动特性,例如假塑性或触变性。

实践中,通常需要避免牛顿流体产生的上述不足。可以用形成结构的黏度特性弥补。

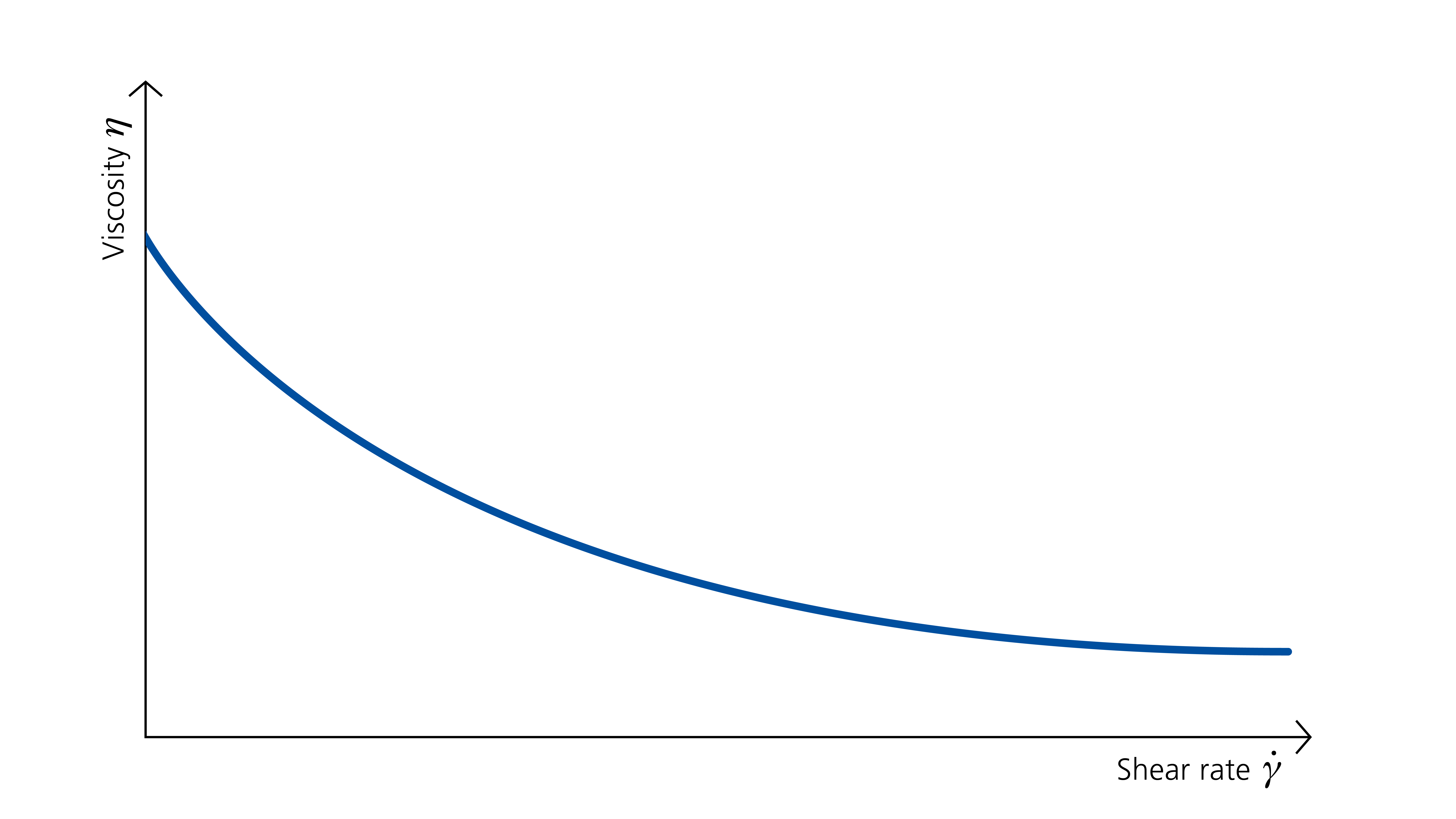

结构黏度特性也称为假塑性流体特性,其特征是静止(储存)时具有高黏度,随剪切力的提高而降低 (剪切变稀),并随剪切力的降低而立即再次提高。

触变性流体同样具有剪切变稀特征。然而,剪切力撤去后,黏度将延迟一段时间后再提高。

助剂用量及配方中固体含量对结构形成速度具有影响(固含越高速度越快)。

剪切变稀材料的特点之一是形成屈服点。最初,由于物质内部结构非常坚固,尽管施加外力,在内部结构被破坏之前也很难流动。当施加的外力足够大,并破坏内部结构时,物质才会开始流动。

以上提及的流体特性都是在实际应用中常见的,且主要是剪切变稀。相比之下,所谓的胀塑流体特性,即黏度随剪切力的提高而提高(剪切增稠),则很少发生。具有该特性的主要是高填充悬浮液或高分子量液体聚合物。

为表征物质(例如涂料)的流变特性,通常将黏度作为剪切率的函数进行评估。得到的黏度曲线,可以反映出许多应用相关特性。此外还有流动曲线,将剪切力作为剪切率的函数。评估高剪切率下的流体特性,例如在生产及施工过程中,流动曲线尤其重要。

由于黏度和流体特性主要取决于剪切率,在实际应用中剪切主要分为三个范围:低剪、中剪及高剪。 大多数材料具有剪切变稀特性,单一黏度值(某一剪切率下)无法提供完整流体特性的信息。 因此, 为了更精确地表述,必须考虑相关的剪切率范围或了解完整的数据。

低剪区间内的测量值代表材料在储存期间(储存稳定性/沉降性)和施工后(抗流挂性和流平性)的特性。

在中剪区间内,测量值代表常说的罐内黏度,即手动适度搅拌下容器中材料的黏度。黏度质量控制通常在此范围内进行。

高剪区间内的测量值则代表施工、生产和罐装过程中的材料黏度。

在实践中常见的一种情况是,两种配方(例如涂料)尽管黏度特性相差无几,但具有显著不同的施工性能(例如防沉降和抗流挂)。 在液体材料中,也可以通过使用流变助剂来实现弹性性能。这类似于弹簧的弹性恢复。 弹性是由静态(无应力)时形成的内部结构(例如氢键)而产生的。

实践中,这些弹性组分对于实现良好储存稳定性、改善抗流挂性和优化效果颜料定向,都具有决定性的优点。 这些优点在低黏度体系的配制中尤为明显。牛顿流体仅表现出黏性,这就意味着无法实现长期储存稳定性。 黏性和弹性的组合称为黏弹性。测量时,黏弹性可通过振动模式测定,包括弹性(储能模量G‘)和黏性(损耗模量G’‘)。这两个值之间的比率基本上决定了配方的性能。

On this website we use cookies and similar functions to process end device information and personal data. The processing is used for purposes such as to integrate content, external services and elements from third parties, statistical analysis/measurement, personalized advertising and the integration of social media. Depending on the function, data is passed on to up to 9 third parties and processed by them. This consent is voluntary, not required for the use of our website and can be revoked at any time using the icon on the bottom left.