Neben der subjektiven Wahrnehmung der Viskosität kann man das Fließverhalten von Stoffen mit geeigneten Geräten (Viskosimeter, Rheometer) auch messtechnisch bestimmen. Damit unterschiedliches Fließverhalten beschrieben werden kann, werden zunächst wichtige rheologische Begriffe definiert. Die dafür erforderlichen Zusammenhänge können am sogenannten newtonschen Zwei-Platten-Modell erklärt werden. Geometrische und physikalische Messgrößen werden dafür in Zusammenhang gebracht und können folgendermaßen dargestellt werden:

Zwischen zwei Platten mit der Fläche A befindet sich eine Flüssigkeit. Die Platten haben den Abstand d. Die Flüssigkeit wird gedanklich in dünne Schichten (Lamellen) zerlegt, die parallel zu den beiden Platten verlaufen. Wird die obere Platte durch die Kraft F parallel zur unteren mit der Geschwindigkeit v verschoben, bewegt sich die Flüssigkeit in der Nähe der oberen Platte mit einer deutlich höheren Geschwindigkeit als die in der Nähe der unteren Platte. Es stellt sich ein (lineares) Geschwindigkeitsgefälle zwischen den Flüssigkeitslamellen ein. Um diese Zusammenhänge quantitativ zu erfassen, werden mehrere Größen betrachtet und ins Verhältnis gestellt. Aus dieser Betrachtung ergibt sich schließlich die Definition der Viskosität.

Aus dem newtonschen Zwei-Platten-Modell wird die Berechnung der Viskosität hergeleitet. Diese berechnet sich aus dem Quotienten der Schubspannung () und der Schergeschwindigkeit (

).

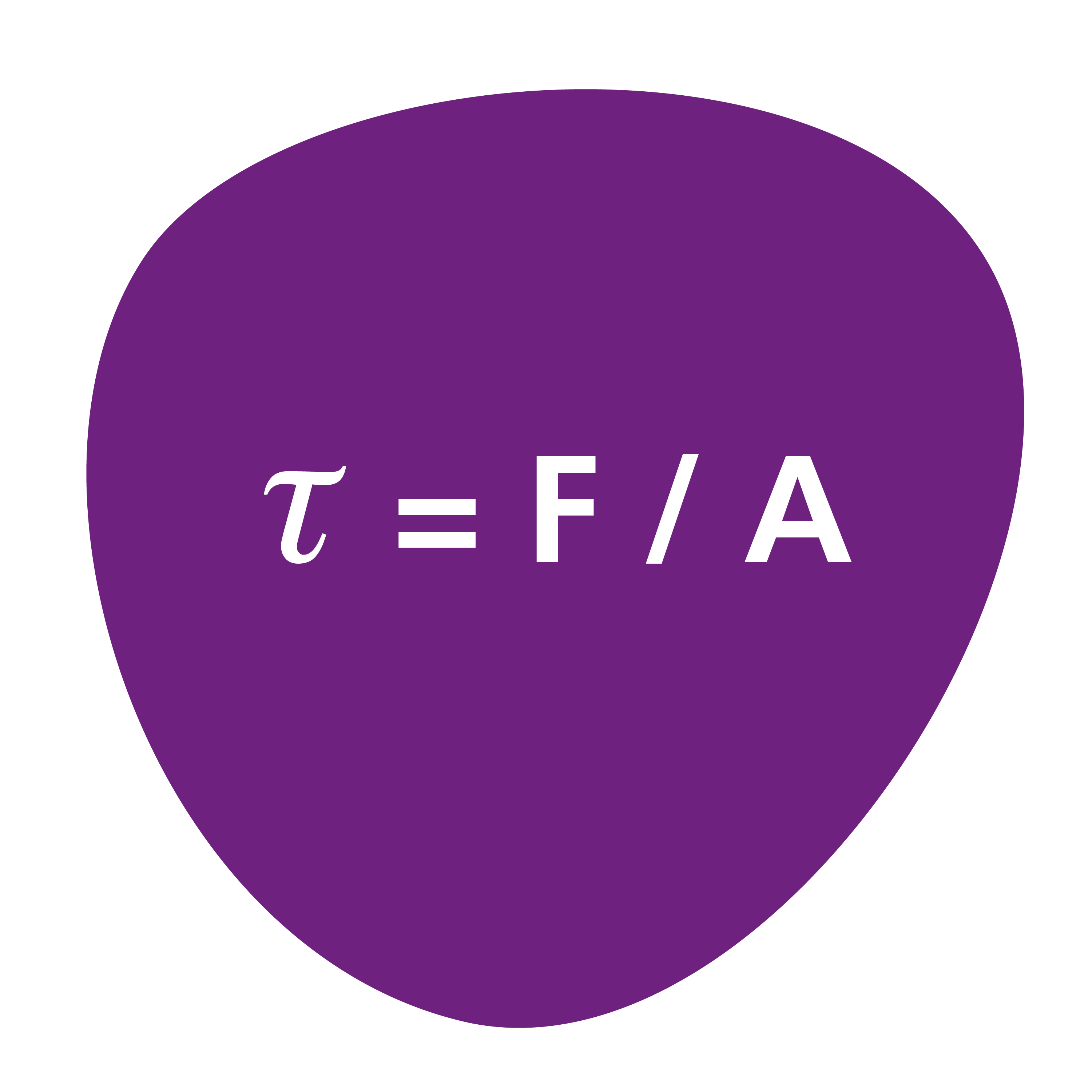

Die Schubspannung ist die Kraft F pro Fläche A, die man braucht, um ein Material zu bewegen. Für unterschiedlich schwer fließende Materialien sind auch unterschiedlich hohe Kräfte erforderlich, um das Material gleich schnell zu bewegen. Je kleiner die Fläche ist, desto geringer ist auch die erforderliche Kraft, um das Material gleich schnell zu bewegen und umgekehrt. (Beispiel: Streichen mit breitem im Vergleich zu schmalem Pinsel).

= F/A

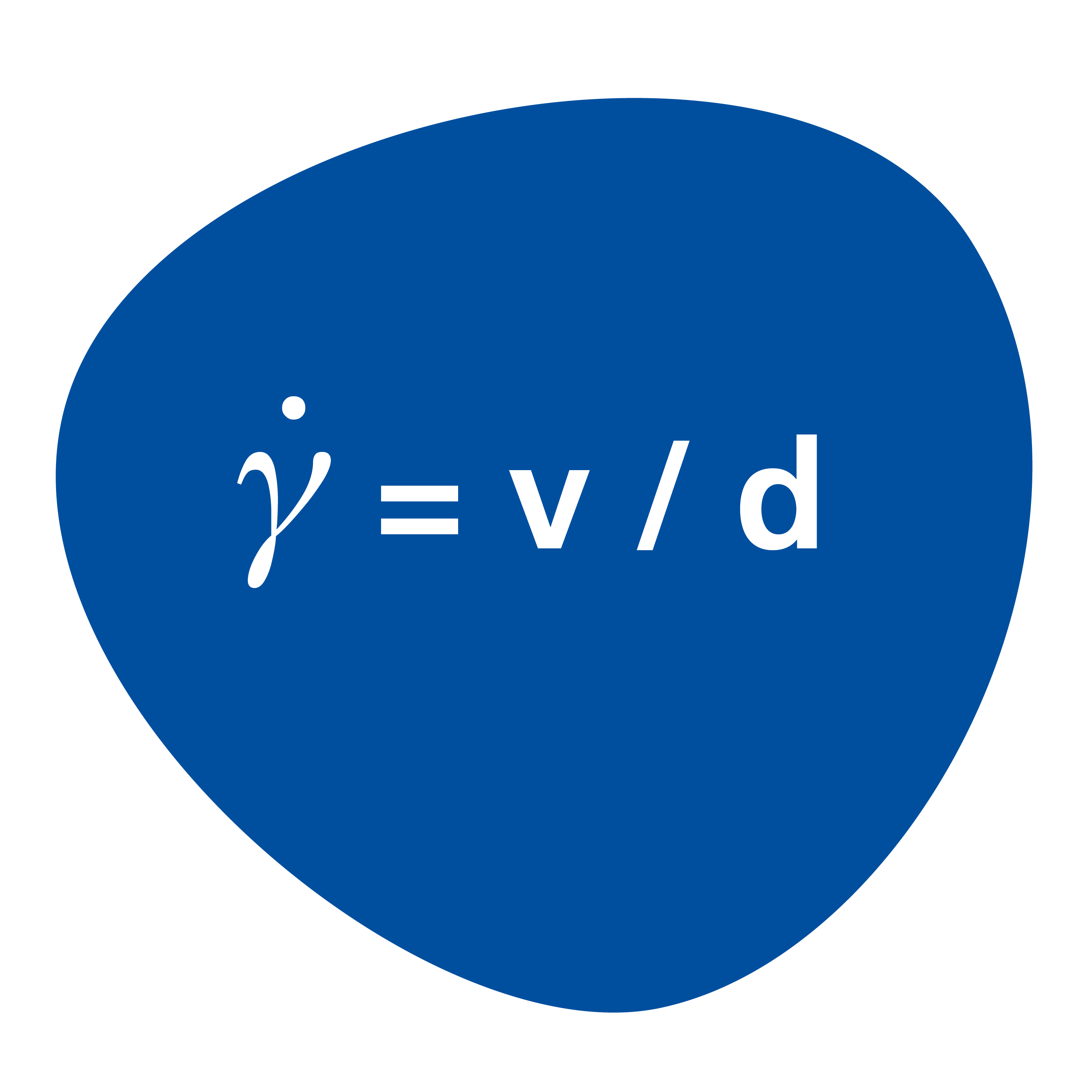

Unter der Schergeschwindigkeit (früher D) versteht man das Verhältnis der Geschwindigkeit v zum Abstand d. Appliziert (Streicht) man ein Material mit gleicher Geschwindigkeit jedoch unterschiedlicher Schichtdicke, dann ergeben sich daraus unterschiedliche Schergeschwindigkeiten. Je niedriger die Schichtdicke ist, desto höher ist die Schergeschwindigkeit und umgekehrt.

= v/d

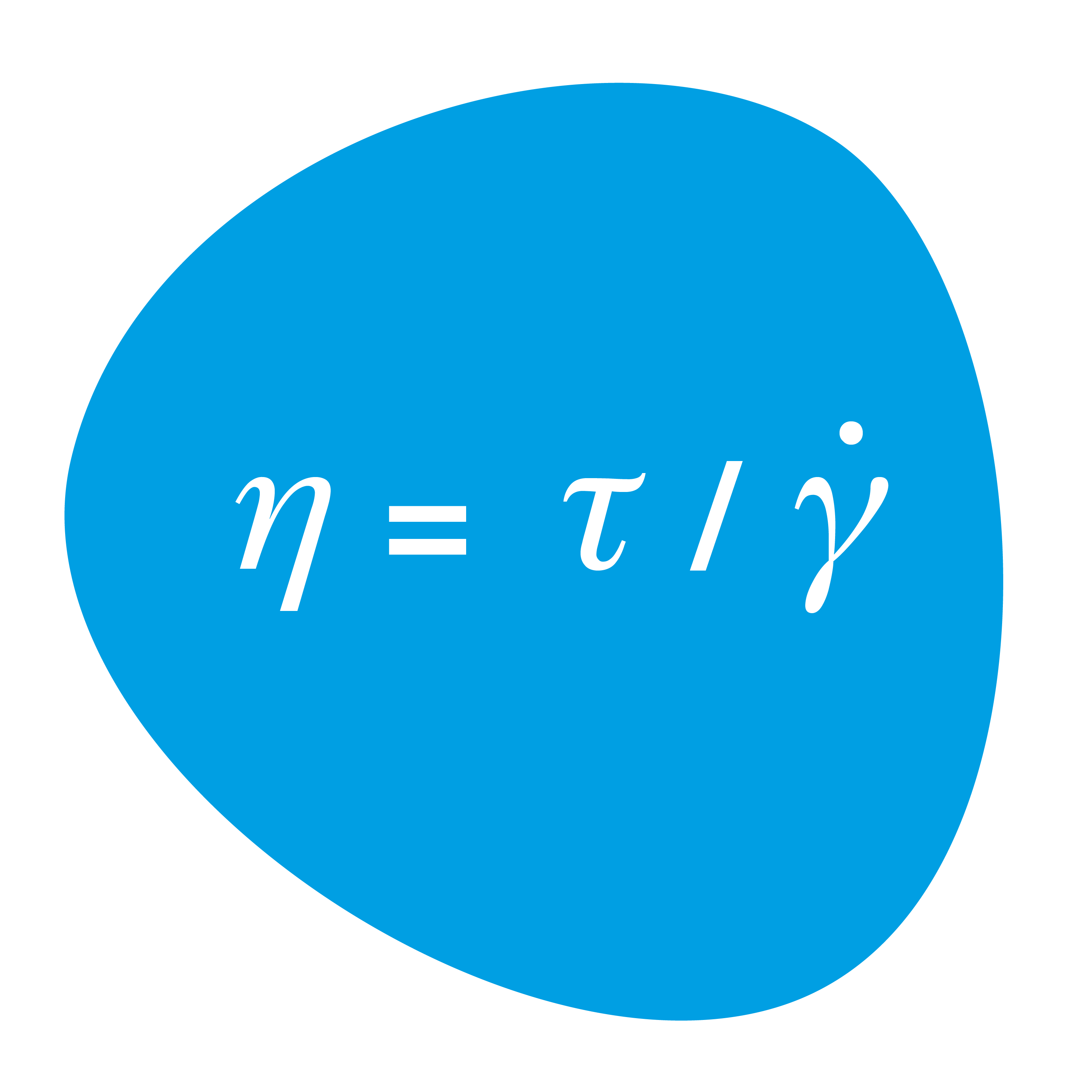

Die Viskosität ist definiert als der Quotient aus Schubspannung und Schergeschwindigkeit

. Sie ist das Maß für den Widerstand gegen das Fließen.

ƞ = /

Eine newtonsche Flüssigkeit zeichnet sich dadurch aus, dass ihre Viskosität unabhängig von der Belastung immer gleich groß ist. Ihre Viskosität ist eine Materialkonstante (siehe Zwei-Platten-Modell).

Der Vorteil newtonscher Flüssigkeiten, in Abhängigkeit von der Viskosität, ist ein guter Verlauf in Verbindung mit einer guten Untergrundbenetzung. Nachteile sind die Ablaufneigung an senkrechten Flächen und eine reduzierte Lagerstabilität (Absetzen) von Formulierungen mit festen Bestandteilen (Pigmente, Füllstoffe).

Rheologieadditive können zur Vermeidung der Nachteile newtonscher Flüssigkeiten eingesetzt werden. Diese führen zu einem veränderten Fließverhalten, das pseudoplastisch oder thixotrop ist.

In der Praxis ist ein newtonsches Fließverhalten aufgrund der erläuterten Nachteile oft nicht gewünscht. Stattdessen kann ein strukturviskoses Verhalten die Nachteile ausgleichen.

Charakteristisch für ein strukturviskoses – auch pseudoplastisch genanntes – Fließverhalten ist eine hohe Viskosität in Ruhe (Lagerung), die mit steigender Scherbeanspruchung abnimmt (scherverdünnend) und sich mit abnehmender Scherbeanspruchung sofort wieder aufbaut.

Auch thixotropes Fließverhalten ist scherverdünnend. Die Viskosität baut sich jedoch nach Wegfall der Scherbeanspruchung nur zeitverzögert wieder auf.

Die Höhe der Additivdosierung und der Festkörper einer Formulierung haben einen Einfluss auf die Schnelligkeit des Strukturaufbaus (je höher desto schneller).

Eine Besonderheit für scherverdünnende Substanzen kann die Ausbildung einer Fließgrenze sein. Dabei ist die innere Struktur der Substanz so stark, dass trotz einer einwirkenden Kraft noch kein Fließen stattfindet, sondern die Substanz nur deformiert wird. Erst wenn die einwirkende Kraft so groß ist, dass die innere Struktur zerstört wird, beginnt das Fließen.

Die bisher beschriebenen Fließverhalten treten in der Praxis am häufigsten auf und zeichnen sich durch ein scherverdünnendes Fließverhalten aus. Deutlich seltener tritt dagegen sogenanntes dilatantes Fließverhalten auf, bei dem die Viskosität mit steigender Scherung zunimmt (scherverdickend). Beispiele hierfür sind hochgefüllte Suspensionen oder höhermolekulare flüssige Polymere.

Zur Charakterisierung des rheologischen Fließverhaltens eines Stoffes (zum Beispiel einer Farbe) ist die Bewertung der Viskosität in Abhängigkeit von der Schergeschwindigkeit üblich. Das Ergebnis ist eine Viskositätskurve, aus der sich zahlreiche relevante Eigenschaften für die spätere Anwendung ableiten lassen. Daneben gibt es auch die Fließkurve, bei der die Schubspannung in Abhängigkeit von der Schergeschwindigkeit dargestellt wird. Die Fließkurve ist vor allem wichtig, wenn es um die Bewertung des Verhaltens bei hohen Scherraten geht, wie zum Beispiel bei der Produktion und während der Applikation.

Da die Viskosität und das Fließverhalten meistens abhängig von der Schergeschwindigkeit sind, unterteilt man in der Praxis in drei wichtige Bereiche: den niedrigen, mittleren und hohen Scherbereich. Aufgrund des scherverdünnenden Verhaltens der meisten Materialien gibt ein einzelner Viskositätswert (bei nur einer Schergeschwindigkeit) keine ausreichende Information zur Charakterisierung des vollständigen Fließverhaltens. Deswegen ist es für eine genauere Aussage entscheidend, welcher Schergeschwindigkeitsbereich betrachtet werden soll bzw. wie der Gesamtverlauf aussieht.

Die Messwerte im niedrigen Scherbereich charakterisieren die Eigenschaften eines Materials, während der Lagerung (Lagerstabilität/Absetzverhalten) und nach der Applikation (Standvermögen und Verlauf).

Im mittleren Scherbereich charakterisieren die Messwerte die sogenannte Topfkonsistenz, die Viskosität des Materials im Gebinde unter moderatem Rühren von Hand. In diesem Bereich erfolgt üblicherweise die Qualitätskontrolle für die Viskosität.

Die Messwerte im hohen Scherbereich charakterisieren die Viskosität des Materials bei der Applikation und während der Herstellung und Abfüllung.

In der Praxis kommt es häufiger vor, dass zwei Formulierungen (z.B. Lacke) trotz vergleichbarem Viskositätsverhalten deutlich unterschiedliche anwendungstechnische Eigenschaften aufweisen (z.B. Absetzverhalten und Standvermögen). In flüssigen Materialien können durch den Einsatz von Rheologieadditiven auch elastische Eigenschaften erzielt werden. Diese sind vergleichbar mit dem elastischen Rückstellverhalten einer Feder. Elastische Eigenschaften resultieren aus einer inneren Struktur (z.B. Wasserstoffbrückenbindungen), die sich in Ruhe (ohne Belastung) aufbaut.

In der Praxis sind diese elastischen Anteile entscheidende Vorteile für die Erzielung einer guten Lagerstabilität, einem verbesserten Standvermögen und einer optimierten Effektpigmentorientierung. Diese Vorteile zeigen sich vor allem bei der Formulierung von niedrigviskosen Systemen. Newtonsche Flüssigkeiten weisen nur viskose Eigenschaften auf, wodurch eine Lagerstabilität nicht dauerhaft erzielt werden kann. Die Kombination aus viskosen und elastischen Eigenschaften bezeichnet man als Viskoelastizität. Messtechnisch kann man viskoelastische Eigenschaften durch Oszillationsmessungen bestimmen, bei denen die elastischen (Speichermodul G') und viskosen (Verlustmodul G'') Anteile ermitteln werden. Das Verhältnis dieser beiden Größen zueinander bestimmt ganz wesentlich die Eigenschaften der Formulierung.

On this website we use cookies and similar functions to process end device information and personal data. The processing is used for purposes such as to integrate content, external services and elements from third parties, statistical analysis/measurement, personalized advertising and the integration of social media. Depending on the function, data is passed on to up to 9 third parties and processed by them. This consent is voluntary, not required for the use of our website and can be revoked at any time using the icon on the bottom left.