商业化的涂料配方很少会只使用一种颜料,通常都是两种或两种以上不同颜料混合使用。当然,这些体系中的所有颜料都应该被良好润湿和充分解絮凝。然而,这时会有一个问题产生:理想情况下,所有颜料在整个涂膜中呈均匀分布;但是如果这一混合物受到扰动,颜料就可能会彼此分离,这样就导致了涂料的颜色变化。这一缺陷就是浮色。

颜料彼此分离的原因之一是涂料干燥过程中的流动效应。溶剂必须从涂层的下层迁移到表面,挥发导致剩余物质的密度升高,于是溶剂又再次下沉。而且,挥发导致冷却效应,表面张力也会变化。所有这些因素导致涡流的形成,它们以规整程度不一的、等边六边形的单元形式排列(这被叫做贝纳德漩涡)。

在这些单元的中心,涂料物质上升,然后在表面上分布,随后沿单元的边缘向下流回。这种形式的单元流动不仅仅存在于涂料中,很早以前就已被人们认识,它在所有液体涂膜中(甚至不含颜料的涂料)都会发生。在含颜料体系中,颜料也会参与这样的涡流流动,如果不同颜料的运动特性相接近,它们就会以非常相似的方式被该涡流流动所运送,而不会发生分离。但如果颜料的运动特性差别很大,那么它们的运送行为也会不同,从而可能引起分离。

颜料在迁移性上的差别通常是颜料不能均匀分布的主要原因。当溶剂从干燥的涂膜中挥发时,涡流流动(贝纳德漩涡)就形成了。这样的运动导致了温度、密度和表面张力上的微小差异。颜料会参与这一运动,不同的颜料迁移性则会造成颜料的分离。迁移性的这一差别可以通过使用受控絮凝型助剂来予以平衡。

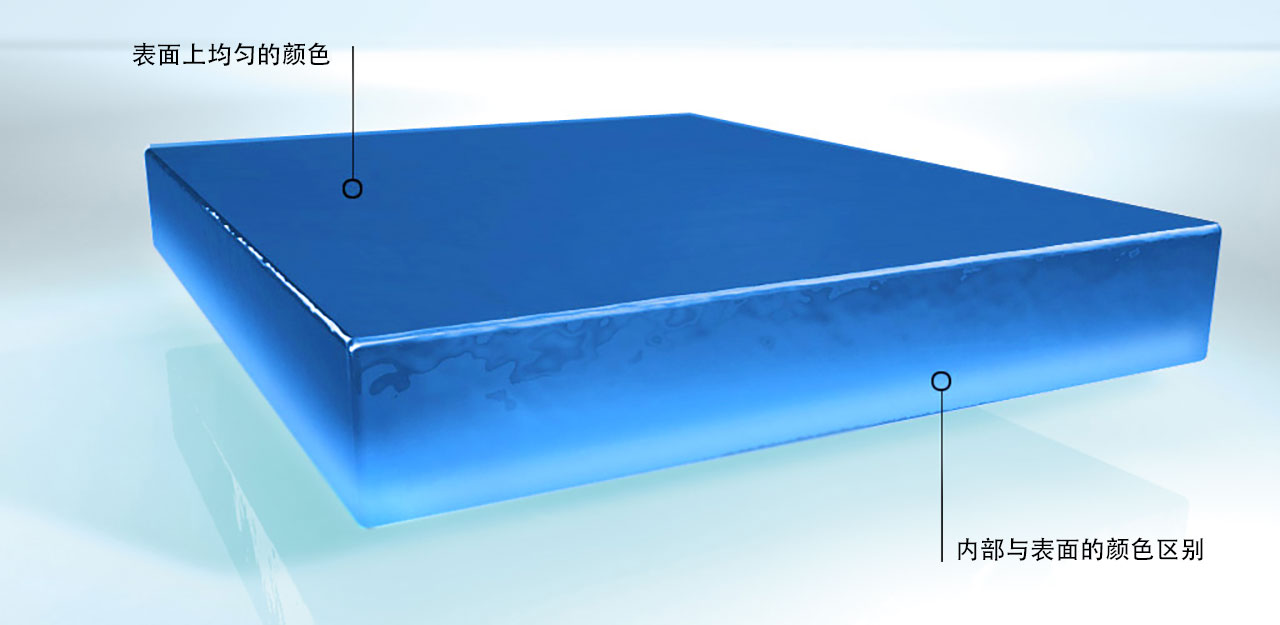

发生浮色时,某个颜料会富集在表面上,这时,漆膜表面上的颜色均匀(但它并不是颜料混合物的原始颜色)。这一问题唯有在进行指擦试验时才能看到。这一测试是用手指擦拭仍是湿膜的一小部分漆膜,也就是在这一区域内将不同颜料进行均匀混合。颜料混合物的不稳定性可以通过指擦区域和周围的涂料物质之间的色差而看出。这一色差也可以测量(以∆E的形式),并可用作品质标准。

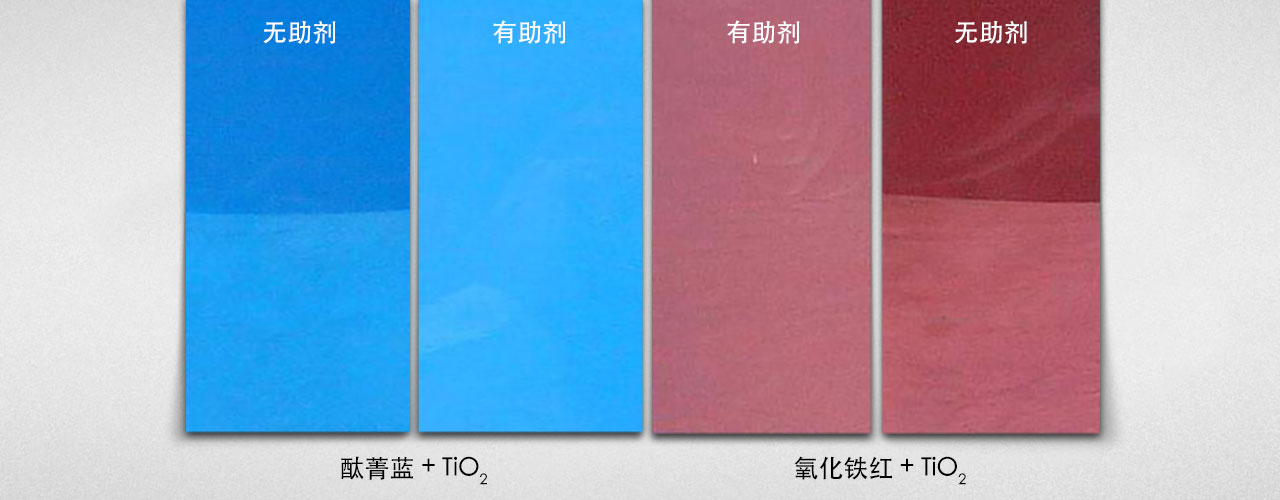

为了避免发花问题,我们必须改变颜料的迁移性。我们需要将不同类型的颜料的迁移性变得越相近越好。方法之一就是使用受控絮凝。受控絮凝型助剂把不同颜料结合在同一个絮凝体中,从而强制调节它们的迁移性。希望获得不同类型的颜料间的共絮凝,并以此解决颜料分离的问题。

当然,考虑到可能会发生的光泽下降和颜料使用效率的降低,絮凝- 即使是受控的- 在很多面漆体系中是不合适的,尤其是高品质涂料。

这里,聚合物型润湿分散剂可以提供一个解决方案。它们在平衡颜料迁移性方面已有了不错的表现,与此同时它们还令所有颜料完全解絮凝。通过吸附的聚合物型助剂与周围基料溶液的相互作用,解絮凝的颜料颗粒被紧密地包裹在基料体系中,因而其迁移性被降低。

这就解释了即使存在较小的解絮凝有机颜料颗粒和较大的无机颜料时,发花如何能被消除,因为所有的颜料都具有相似的迁移性。

在非水性体系中,颜料表面的电荷通常很弱,因而对防止颜料絮凝的分散稳定作用不大。但颜料上不同类型的电荷仍然会对颜料混合物的稳定,进而对发花倾向产生负面影响。颜料所带的电荷不但取决于颜料自身,同时也取决于基料溶液:在不同基料中研磨的颜料会带有不同的电荷。在同一基料中研磨的不同颜料也会带有不同的电荷。显然,当带有不同电荷的颜料共存于同一涂料中时,就会发生严重的絮凝。

在实际工作中要注意颜料的电荷也会被所使用的分散助剂所影响:一些聚合物助剂能够平衡带有不同电荷的颜料颗粒。助剂可提供额外的稳定效应:聚合物助剂不但能平衡不同颜料的迁移性(不仅提供位阻稳定性),而且保证所有颜料颗粒都带有相同电荷,从而避免由于电荷的不同而引起的不稳定。

On this website we use cookies and similar functions to process end device information and personal data. The processing is used for purposes such as to integrate content, external services and elements from third parties, statistical analysis/measurement, personalized advertising and the integration of social media. Depending on the function, data is passed on to up to 9 third parties and processed by them. This consent is voluntary, not required for the use of our website and can be revoked at any time using the icon on the bottom left.